雖然潤滑油的花費在整個船舶的營運成本中所占的比例相當低,但藉由延長潤滑油的換油周期,卻是最容易達成節省成本的方法之一。問題是,換油週期並非隨便決定延長就延長,若處理不當,可能會損及設備的使用壽命,甚至影響產能與正常營運。如何確知油品是否可繼續使用,透過定期的油樣化驗即可知曉。油樣化驗的目的,是希望透過收集具代表特性的油樣,經精密儀器檢測其物理特性及各種金屬含量,藉以判斷系統內油品的適用性以及設備的磨損狀況,故此,如何正確汲取具代表性的油樣即相當重要。

油樣的種類根據設備使用類別約可簡易分為兩類:一是非引擎類油樣,如齒輪油、液壓油、循環油、空壓機油等,此類油樣的化驗比較偏向油品的特性分析,如黏度 (Kinematic Viscosity @40℃)、不溶物(Insolubles) 、 含水量(Water Content) 、酸值(Acid number)、 黏度指數(Viscosity Index)等,對於此類油品是否繼續適用的建議,只要根據化驗結果的控制值(各油公司皆有各自的化驗結果控制值control limit)即可作判斷,基本上較簡單也無太大爭議。這類化驗強調的是看歷史化驗紀錄的"發展趨勢",這有助於判斷造成的原因與設備的狀況; 如果趨勢是穩定上升或下降,這屬正常發展,如果忽然有某參數特別異常,必須深入了解可能原因,常常發現船員取樣作業錯誤或取錯油樣,遇到這類問題做好澄清取樣作業並再次取樣做進一步確認。

。

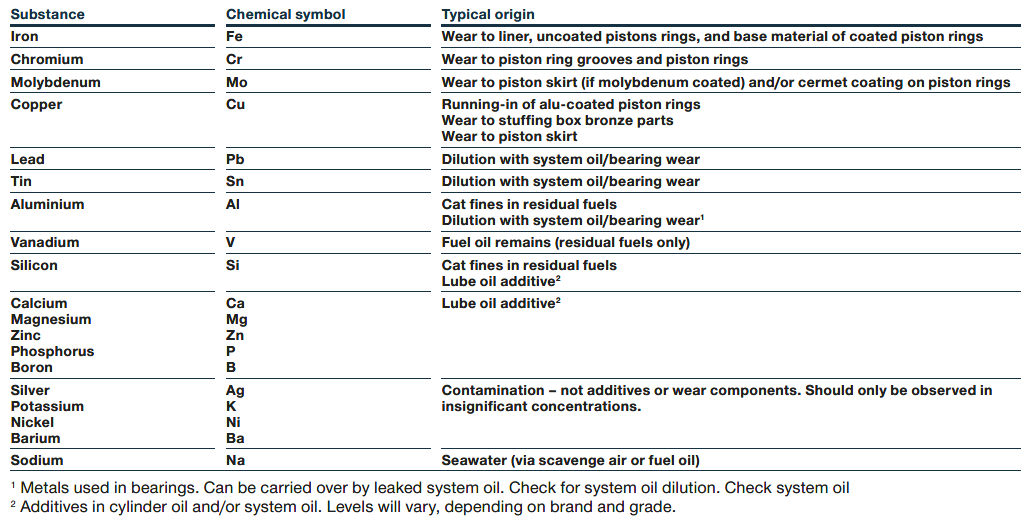

另一類是引擎油樣,這類油樣化驗結果的判斷與建議,則需要更專業的訓練與經驗,藉以協助判斷與分析。引擎滑油因與燃燒室有所接觸,引擎的燃燒狀況與引擎的磨損程度可藉由油樣化驗作初步預判,故在化驗項目上除上述油品特性的化驗外,金屬成分的分析更需要特別詳細。二衝程低速引擎的潤滑系統與四衝程中速引擎的設計相當不同。四衝程機僅有一套潤滑油循環系統,潤滑油潤滑汽缸與曲軸;二衝程機則分為兩潤滑系統,汽缸部分由汽缸油(Cylinder Oil)潤滑,曲軸部分由系統油(System Oil)潤滑,兩部分由填料函(Stuffing box)設備作區隔。因汽缸油會與燃燒過程的高溫直接接觸,屬於一次性潤滑方式,即潤滑油在爆炸燃燒過程燒掉,部分少數剩餘的汽缸油則會隨汽缸壁或刮油環收集至底部,此部份的油樣即可作為分析。fig_wear_source是化驗報告中金屬成分的可能來源。

主機系統油分析

主機系統油(Main Engine System Oil)在二衝程引擎中,極易受到外來污染物污染,造成油品狀況急速惡化;其中以黏度(Viscosity)與鹼值(BN)變化最快,一般同時會伴隨不溶物(Insolubles) ,釩(Vanadium)與鈣(Calcium)值的增加。而這些污染物來源不外乎汽缸油,氧化物,燃燒產物,燃油與金屬磨損物。而造成的主要原因為填料函或活塞連桿(Piston Rod)磨損所致,特別是長衝程引擎更易發生此問題。早期引擎設計會有大量的汽缸油回收至系統油再使用(節省成本的設計),但由於種種不利問題的衍生,基本上目前已不再有此種設計。從潤滑與冷卻的觀點,黏度是一重要的特性。引擎製造商一般設定主機系統油黏度于SAE 30,當黏度因污染或氧化造成急速升高,會對循環系統造成一定程度的影響,黏度的升高,引至內阻力上升與熱傳導係數的下降,進而降低移除熱量的效能。鹼值添加劑成分為碳酸鈣(CaCO3)主要溶於汽缸油中,用來中和燃料油中的硫份因燃燒所形成的酸,但從汽缸油來的過多的鹼值,因污染且存在於系統油中時,在某些狀況下會於軸承(Bearing)形成青漆(Lacquer)現象,也會影響油水分離的特性。系統油有時也會透過填料函,被向上刮入掃汽室,故當進行CDO(Cylinder Drain Oil)化驗分析時,必須同時分析系統油對CDO污染的程度,才能準確的判斷引擎實際狀況。因傳統汽缸油添加劑中不含鋅(Zinc)和磷(P)等成分(系統油添加劑才有此成分),故可依據此金屬含量來判別與計算汽缸油油樣受系統油污染的程度。但現今新類型的汽缸油,如MAN B&W定義的Cat. II汽缸油,在配方上與傳統配方有所不同,如何計算CDO汙染量還需要進一步討論。

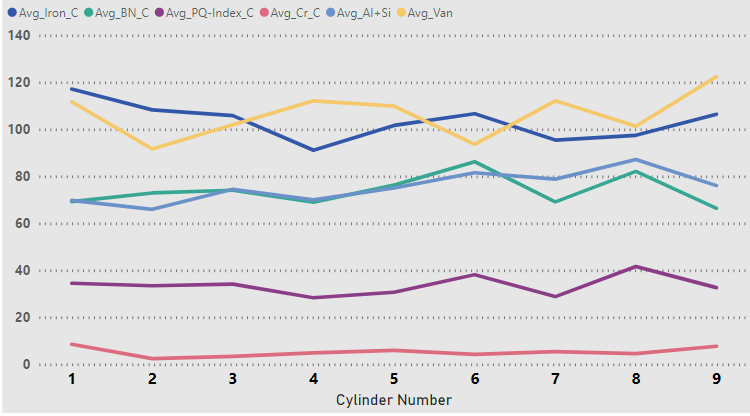

主機汽缸殘油(CDO)化驗報告彙整與分析

就主機廠家而言,汽缸殘油化驗主要關注殘留鹼值數值(是否有足夠酸鹼中和能力)與鐵含量(鐵含量表示磨損程度),對於其他化驗數值較少關注或深入探討。當然實驗室化驗汽缸殘油不只化驗這兩項,其他油樣物性和金屬成分也會一併化驗。CDO金屬成分的來源主要有三個方面,主機金屬部分的磨損,外來的污染物,以及汽缸油本身的添加劑成分。主機磨損及外來污染物部分將是分析的重點。

- 黏度-釩-水分 (Viscosity (100℃) / Vanadium / Water)

- 黏度的變化主要來自油品的氧化所造成,但也有可能是水分與燃油乳化後造成油泥產物所致。水分過高會造成汽缸的低溫腐蝕。釩是燃油中的成分,當與鈉值存在一定比例時,排氣閥處會有高溫腐蝕的危險,若鈉值偏高,有可能是燃油污染所致。

- 鹼值-鈣 (BN / Calcium)

- 如果同時存在高含量的鹼值與鈣質,可能是注油率過高或發生汽缸油燒掉現象。

- 鹼值-鐵份 (BN / Iron)

- 鹼值偏高,鐵份含量卻未超過限定值,建議進行各缸汽缸油注油率減少的動作。鐵質含量的多寡,直接反應缸套的磨損程度,當低鹼值高含鐵量狀況發生時要特別注意,有可能會造成酸性腐蝕。一般市售新的汽缸油鹼值約70,經過中和反應過程,殘留的鹼值約降至40~45,此意謂僅約有1/3的鹼值會在反應過程中消耗。

- 鋁矽 (Al+Si)

- 根據ISO 8217於2017年的燃料油規範,燃料油中的Al和Si的總量不可超過60ppm(引擎設備廠家建議進入引擎前最好降至15ppm),此值與原油煉製過程所加入的觸媒微粒(Cat-fine)有關。當Al+Si值皆偏高,解決此問題的根本方法須從供貨端要求,並同時提高淨油機的效率,如提升操作溫度。

- 鐵-鐵份 (PQ-Index / Iron )

- PQ-Index為測量大直徑(約10um)的鐵顆粒,而鐵份則是測量5um直徑以下的鐵微粒,兩者測驗目的有些許的不同。

- 銅-銻-鉻 (Copper / Tin / Chromium)

- 高銅值主要是活塞裙(Piston skirt)磨損索引致;銻值則可判斷活塞安裝對心問題;鉻值則是反映活塞環槽磨損與否。

- 鋅 (Zinc)

- 鋅為主機系統油的一種添加劑,汽缸油則無此添加劑,故可藉由此值的高低判斷是否有活塞填料函的功能是否正常。

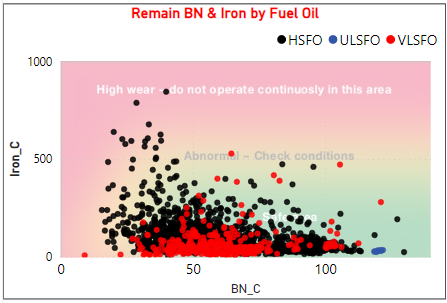

CDO油樣化驗數據雖可提供各汽缸運轉狀況供輪機長參考,但也有部分數據會混淆或誤判,所以一般會佐以定期從掃氣室檢查缸套與活塞環狀況(Scavenge port inspection),並與化驗結果相互比較,進而對注油率加以調整以達到最佳化狀態(Optimizing),畢竟過高的注油率對引擎汽缸不好,會造成磨損,同時也浪費金錢。BN & Iron分布圖根據不同數值區間將區塊做不同定義區分,在船隊管理上,這款分類對於日後進行大數據分析相當有幫助。fig_某船隊的BN&Iron分布圖(強化版)是將原本BN and Iron的分布圖外加正態分布圖(可看出BN和Iron各自的分布狀況),同時將船隊所用的汽缸油種類一併納入分析。當然,也可以根據船隊中所用的主機類別和燃油類別來分析。

案例分析 : MAN B&W 6S50MC-C, 使用0.5%以下硫含量燃油,4艘同系列船,共223個油樣

- BN & Iron 散布圖

- 此案例的所有油樣顯示無特別異樣狀態,各船主機燃燒狀況一致(鐵值中位數26.95; 鹼值中位數32.52)。

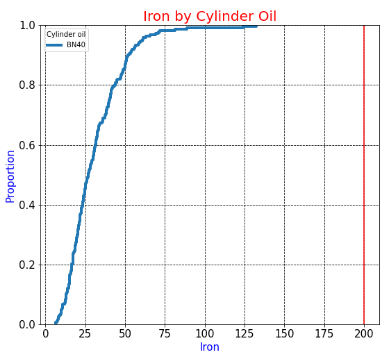

- 80% Iron的分布圖

- 80%的油樣其鐵含量在40ppm以下; 大概90%的鐵含量在50ppm以下。

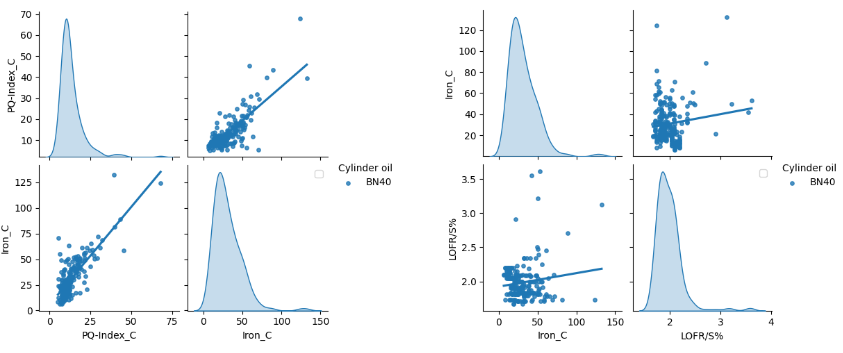

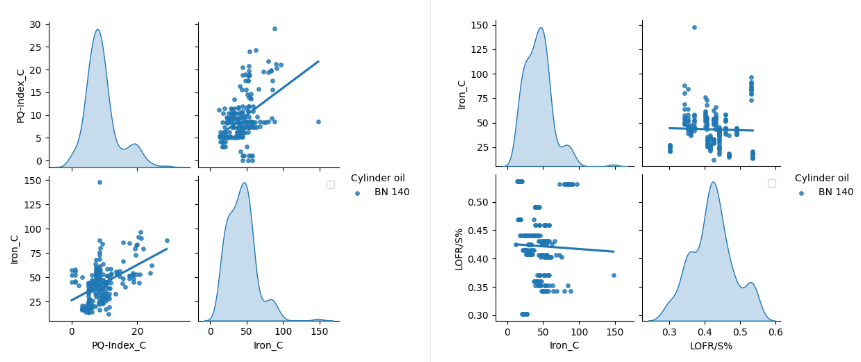

- PQ/Iron/LOFR 關係

- 磨損鐵(Iron)與PQ-Index(大顆粒鐵)的存在成正向關係; 跟汽缸油注油率沒太直接關係(資料相對離散)。

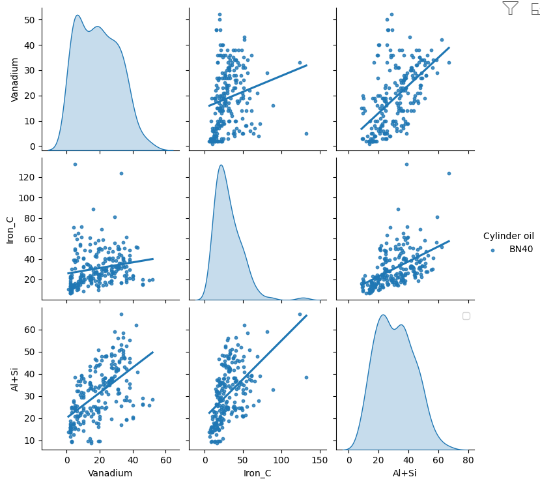

- 燃燒狀態、cat-fine與磨損關係

- 鐵含量與金屬釩和觸媒微粒(Al+Si)成正比例關係,此案例燃燒狀況與觸媒微粒對磨損的影響程度相當。

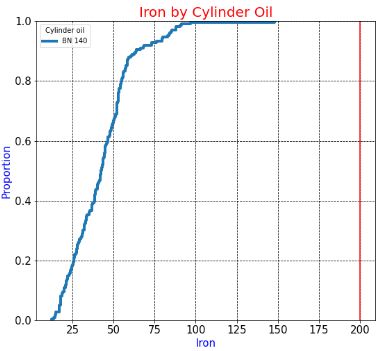

案例分析 : Win GD 11X92-B, 使用3%左右硫含量的高硫燃油,4艘同系列船,共209個油樣。以下的分析資料供參考與自行研判。

參考資料來源

- Win GD

- MAN B&W SL-2023-738

- CIMAC Paper